A Ordem de Produção é um documento que reúne as especificações de um item a ser produzido e ela dispara seu processo de fabricação. Informações como matérias-primas que serão utilizadas, prazo e quantidade devem estar presentes na OP, favorecendo, assim o planejamento e o controle da produção industrial, a movimentação de materiais no estoque e os processos de compras.

A utilização desta manutenção é controlada pelo item de segurança 1453 – Ordem de Produção.

A utilização desta manutenção é controlada pelo item de segurança 1453 – Ordem de Produção.

Para acessar a manutenção, clique no menu Arquivo >> Ordem de Produção >> Painel de OP.

Para acessar a manutenção, clique no menu Arquivo >> Ordem de Produção >> Painel de OP.

O sistema administra as OPs desde a geração, até seu término. A ordem de produção poderá ser gerada:

- Manualmente

- Com base no pedido de venda (F2)

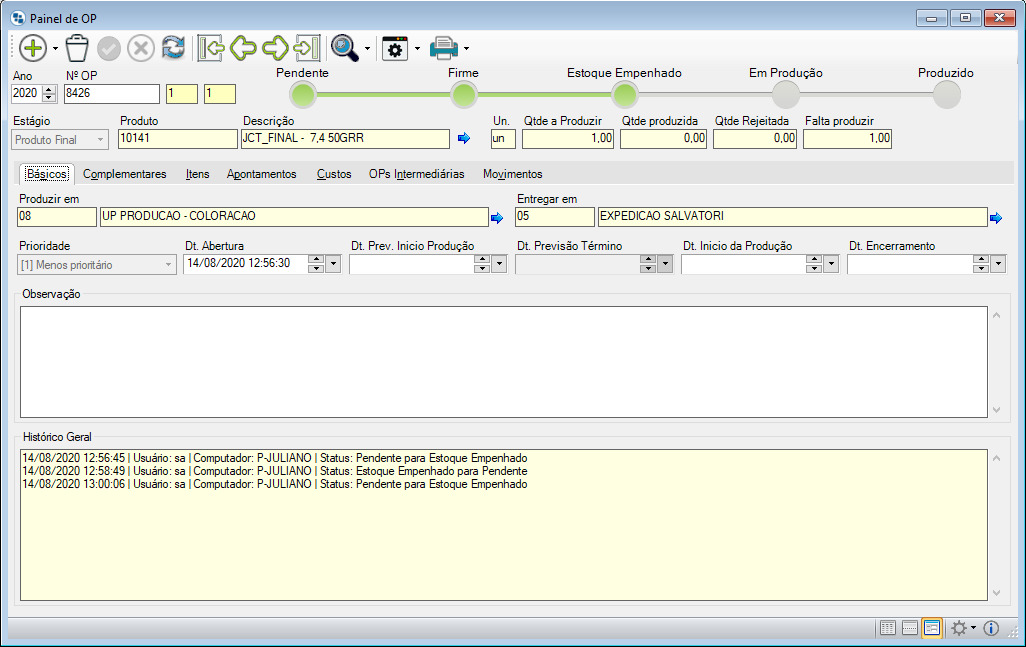

Nesta janela serão informados os seguintes campos:

Ano

Neste campo será exibido o ano de geração da OP. Por padrão o ano exibido será o atual. Caso seja feita a seleção de uma OP, pode-se alterar o ano para seleção digitando-o ou então clique na seta para baixo e selecione o ano desejado.

Nº da OP

Neste campo será exibido o número e a sequência da ordem de produção a ser gerada. Este número será gerado automaticamente pelo sistema de acordo com a sequência de ordens de produção geradas. Caso seja feita a seleção de uma OP, digite o número e a sequência da ordem de produção desejada.

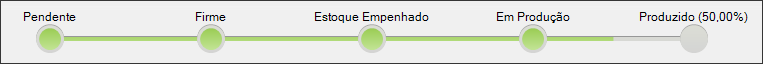

Logo à frente dos campos de identificação da ordem de produção, é exibido um ciclo de status da ordem de produção, mostrando sequencialmente a posição do item da OP sendo: Pendente, Firme, Estoque Empenhado, Em Produção e Produzido, caso uma OP seja bloqueada (temporária ou definitiva) o status de bloqueio será exibido nesta sequencia.

Conforme as etapas forem concluídas, o status será alterado para cor verde, identificando como pendente o status que estiver na cor cinza.

O sistema verificará as quantidades em estoque para todos os materiais, envolvidos na estrutura do produto que foi solicitado o empenho. Aos itens que falta estoque, será exibido um relatório de inconsistência de estoque, para ativar este recurso basta acessar a manutenção Controle de Fábrica.

O sistema verificará as quantidades em estoque para todos os materiais, envolvidos na estrutura do produto que foi solicitado o empenho. Aos itens que falta estoque, será exibido um relatório de inconsistência de estoque, para ativar este recurso basta acessar a manutenção Controle de Fábrica.

Para alterar o status da ordem de produção, clique com o botão direito sobre o status desejado.

- Pendente: Identifica o início do processo de produção da OP.

- Firme: Nesta etapa a ordem de produção é habilitada para o processo de produção. A partir deste ponto, os campos das abas Básicos e Complementares não poderão mais ser editados.

- Estoque Empenhado: O estoque empenhado é a reserva efetuada para garantir a execução da ordem de produção. O empenho é efetuado porque as vezes o volume total de material necessário para a execução da OP não deve ser enviado imediatamente à linha de produção, porém, mesmo estando fisicamente presente no armazém está vinculado a uma OP, o que significa que não pode ser considerado material disponível em estoque.

- Em Produção: Nesta etapa a OP já está com os itens em processo de transformação. A partir deste status é possível realizar os apontamentos da OP, ou seja os operadores, os períodos e as quantidades envolvidas na produção, também é possível registrar os diários e as ocorrências da produção.

- Produzido: Estando neste status não se pode alterar para nenhum outro. Pois entende-se que o processo de manufatura está concluído.

Ferramentas

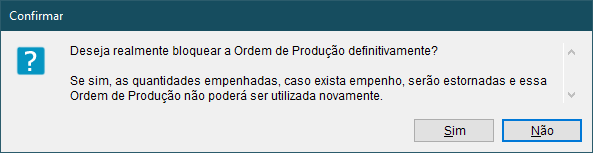

Bloqueio Definitivo

Estando neste status não se pode alterar para nenhum outro. Ao selecionar esta opção, será exibida mensagem informativa sobre as ações realizadas ao confirmar a utilização.

A utilização desta opção é controlada pelos itens de segurança 3996 – Ferramenta de mudança de status de OP para Bloqueada e 3171 – Bloqueio Definitivo de Ordem de Produção.

A utilização desta opção é controlada pelos itens de segurança 3996 – Ferramenta de mudança de status de OP para Bloqueada e 3171 – Bloqueio Definitivo de Ordem de Produção.

Ao tentar bloquear uma OP, será exibida a seguinte mensagem: Somente as OPs intermediárias ainda não produzidas totalmente serão bloqueadas. As OPs intermediárias que já estão com status Produzida não poderão ser estornadas devido ao bloqueio da ordem de produção pai.

Ao tentar bloquear uma OP, será exibida a seguinte mensagem: Somente as OPs intermediárias ainda não produzidas totalmente serão bloqueadas. As OPs intermediárias que já estão com status Produzida não poderão ser estornadas devido ao bloqueio da ordem de produção pai.

Ao estornar uma OP intermediária, onde a sua OP Principal está bloqueada definitivamente, a quantidade empenhada/aguardando entrega precisa ser adicionada ao produto principal da OP a ser estornada.

Ao estornar uma OP intermediária, onde a sua OP Principal está bloqueada definitivamente, a quantidade empenhada/aguardando entrega precisa ser adicionada ao produto principal da OP a ser estornada.

Se a OP foi gerada a partir de uma Ordem de Serviço, ao excluir ou mudar o status para bloqueio definitivo o campo OP da aba CRTL+D nos itens da manutenção de Ordem de Serviço será limpo.

Se a OP foi gerada a partir de uma Ordem de Serviço, ao excluir ou mudar o status para bloqueio definitivo o campo OP da aba CRTL+D nos itens da manutenção de Ordem de Serviço será limpo.

Ao realizar planejamento de Ordem de Produção pelo módulo SFC – Controle de Fábrica módulo 01 (pBtvSFC01), não será permitido realizar o bloqueio definitivo neste módulo (PCP – Controle de Fábrica Standard – SFC).

Ao realizar planejamento de Ordem de Produção pelo módulo SFC – Controle de Fábrica módulo 01 (pBtvSFC01), não será permitido realizar o bloqueio definitivo neste módulo (PCP – Controle de Fábrica Standard – SFC).

Bloqueio Temporário

Ao executar esta ferramenta será exibida uma janela solicitando o motivo para o bloqueio temporário da ordem de produção. Com este recurso ativo pode-se alterar para Bloqueio Definitivo, que encerrará definitivamente a OP ou para as etapas:

- Pendente: Caso tenha sido bloqueada temporariamente a partir deste status;

- Quantidade Empenhada: Caso tenha sido bloqueada temporariamente a partir deste status;

- Firme.

Produto

Neste quadro informe o produto que deseja produzir na ordem de produção. Para isso informe o tipo de produto que deseja produzir, podendo ser Final, Sub Produto, Matéria-Prima, Componente ou Serviço. Para isso clique na seta para baixo e selecione a opção desejada. Logo após informe o código do produto desejado e pressione a tecla Tab para que a descrição do mesmo seja exibida.

Un.

Neste campo é informado a unidade de medida do produto a ser manufaturado na OP.

Qtde a Produzir

Informe neste campo a quantidade que será produzida do produto informado.

Qtde a Produzida

Neste campo é informado a quantidade do produto que já está produzido.

Qtde Rejeitada

Neste campo será exibida a quantidade de produtos rejeitados durante a ordem de produção.

Exemplo 1: A empresa tem em sua regra, materiais que precisam ser complementados, que houveram sobras, e precisa devolver para o estoque e rendimento sem sobra (consumiu tudo que estava empenhado). Para que se alimente o campo Qtde Rejeitada da OP, o usuário poderá digitar este campo na manutenção de OP e a regra será:

- O conceito deste campo é conter produto final pronto que foi rejeitado, em teste de qualidade, por exemplo. O PF já havia sido produzido e depois, percebeu-se que ele não estava conforme (Produto Não conforme) e, será efetivamente descartado.

- No processo de apontamento o usuário deverá selecionar a opção Lançamento de quantidade rejeitada. Caso este esteja selecionado, será feita a saída do material do estoque, o lançamento do campo de perda para cada item, a atualização da qtde rejeitada da OP e o manufaturado irão entrar no estoque de sucata.

Exemplo 2: Preciso de 10 qtdes. para produzir produto X, houve uma perda de 5. Nesse caso posso complementar 5. Então antes de lançar a qtde complementada é preciso lançar a qtde de rejeição.

Ao dar como rejeitada quantidade total da OP vinculada a um Pedido de Venda, o item do pedido de venda será automaticamente desmembrado, ficando disponível para outras operações.

Ao dar como rejeitada quantidade total da OP vinculada a um Pedido de Venda, o item do pedido de venda será automaticamente desmembrado, ficando disponível para outras operações.

Falta Produzir

Neste campo é informado a quantidade que ainda está pendente de ser produzido para encerrar a OP.

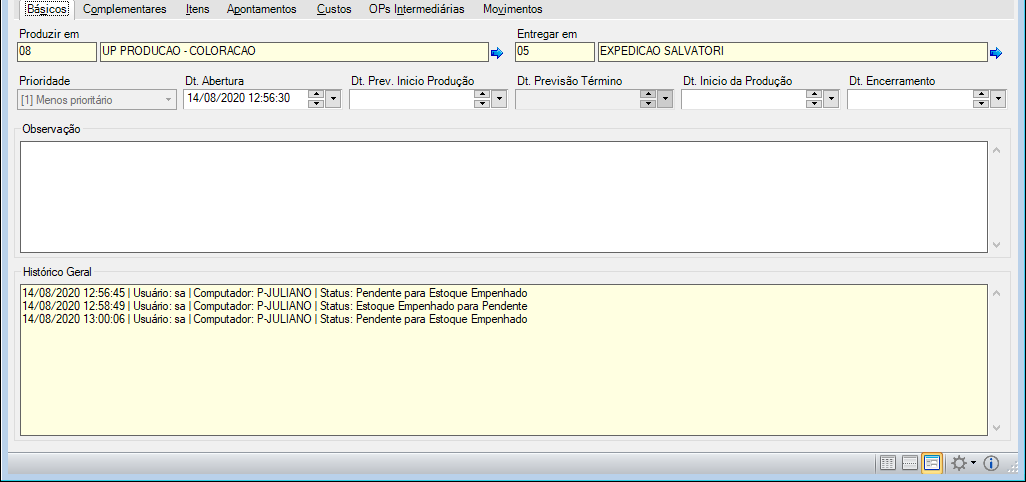

Abas Básicos

Nesta aba são informadas as informações padrões da ordem de produção, através dos campos:

Produzir em

Neste campo será exibida a UP de produção do produto selecionado, esta UP será buscada no cadastro do produto.

Entregar em

Neste campo informe a UP onde deverá ser entregue o produto após concluída a produção, caso se trate de uma ordem de produção gerada com base em pedido de venda ou uma ordem de produção intermediária não será possível realizar a alteração da UP.

Prioridade

Selecione a prioridade de produção da OP, podendo ser:

- [1] Menos prioritário

- [2] Prioridade 2

- [3] Prioridade 3

- [4] Prioridade 4

- [5] Mais prioritário

Dt. Abertura

Neste campo informe a data de abertura da ordem de produção. Por padrão será exibida a data atual, porém esta pode ser alterada.

Dt. Prev. Início Produção

Neste campo informe a data prevista para o início da produção.

Dt. Previsão Término

Neste campo informe a data prevista para o término da produção.

Dt. Início da Produção

Neste campo será exibida a data inicial de apontamentos da ordem de produção.

Dt. Encerramento

Neste campo será exibida a data de encerramento dos apontamentos da ordem de produção.

Este campo é controlado pelo item de segurança: 4360 – Permissão para alterar datas da manutenção de ordem de produção em qualquer status.

Este campo é controlado pelo item de segurança: 4360 – Permissão para alterar datas da manutenção de ordem de produção em qualquer status.

Controlando o campo de encerramento, este item não permitirá que o usuário apague acidentalmente a data de encerramento da OP.

Observação

Neste campo informe quaisquer observações relevantes referentes à ordem de produção, esse campo suportará a inserção de até 1500 caracteres.

Para poder realizar alterações neste campo em OPs com qualquer status, é necessário configurar o item de segurança 1995 – Permite alterar campo Observação da aba Ordem de Produção em qualquer situação da ordem de produção.

Para poder realizar alterações neste campo em OPs com qualquer status, é necessário configurar o item de segurança 1995 – Permite alterar campo Observação da aba Ordem de Produção em qualquer situação da ordem de produção.

Histórico Geral

Ao utilizar a ferramenta Alterar status em grupos de OPs este campo será preenchido.

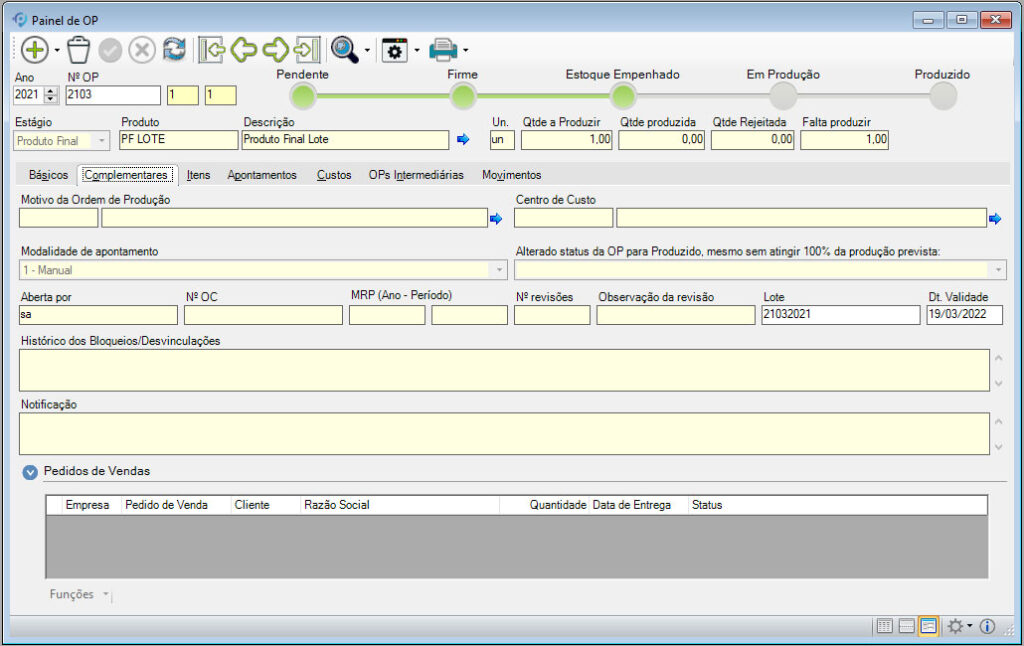

Aba Complementares

Nesta aba é possível adicionar informações adicionais ao processo de produção, como revisões, motivo da OC, Centro de custo, pedidos de vendas vinculados a ordem, etc.

Motivo da Ordem de Produção

Neste campo informe o motivo que levou a ordem de produção a ser solicitada.

Centro Custo

Neste campo informe o centro de custo ao qual a ordem de produção foi solicitada.

Só serão exibidos os centros de custo, no qual, em seu cadastro a coluna “Ordem de produção” esteja igual à SIM.

Só serão exibidos os centros de custo, no qual, em seu cadastro a coluna “Ordem de produção” esteja igual à SIM.

Modalidade de apontamento

Neste campo será exibido a modalidade de apontamento. Podendo ser:

1 – Manual:

Caso os apontamentos da Ordem de produção sejam gerados manualmente pelo usuário

2 – Automático – Entrada de Manufaturado saída de Material:

O apontamento é realizado automaticamente em caso de produção de manufaturado com baixa em estoque de materiais

3 – Automático – Apenas Entrada do Manufaturado:

Realizado automaticamente em caso de produção, sem baixa no estoque

4 – Automático – Apenas Saída de Material:

Realizado automaticamente em caso de saída de material, sem produção de manufaturado

5 – Mobile:

Essa modalidade vai ser adotada automaticamente para OPs que serão geridas pelo sistema mobile. Não é permitido definir essa modalidade manualmente, e quando a OP está definido como mobile não pode ser alterada para outra modalidade.

Se utilizada esta modalidade, a OP é gerida pelo sistema mobile. Portanto as seguintes operações são bloqueadas por validação no domínio:

- Alteração de Itens da OP (Inserir, atualizar, excluir)

- Apontamento manual

- Apontamento extra

Esta configuração pode ser controlada pelo item de segurança: 5756 – Permite alteração em Ordem de Produção com modalidade de apontamento definida como Mobile.

Esta configuração pode ser controlada pelo item de segurança: 5756 – Permite alteração em Ordem de Produção com modalidade de apontamento definida como Mobile.

Caso o usuário possua permissão neste item de segurança, será possível realizar alterações manuais na ordem de produção.

Observações:

Observações:

- Esse campo somente estará disponível para edição caso a OP selecionada esteja com o status Pendente.

- Esse campo será carregado do cadastro de centro de trabalho/UP com base na UP de produção.

- Caso a modalidade definida na OP seja “5 – Mobile”, não será possível alterar manualmente informações na Ordem de Produção, pois neste caso a OP será gerida pelo sistema mobile. Portanto operações de alterar, inserir e deletar serão bloqueadas por validação no domínio.

Alterado status da OP para Produzido, mesmo sem atingir 100% da produção prevista

Neste campo será informado Sim ou Não, após a finalização do processo de produção.

Aberto por

Este campo é bloqueado para edição, ele simplesmente tem a função de informar quem foi o usuário que abriu a Ordem de Produção, em questão.

Nº OC

Caso haja Ordem de Compra vinculado à OP, será exibido o número da OC neste campo.

MRP (Ano – Período)

Neste campo, informe o ano e o período desta ordem de produção.

Nº revisões

Neste campo informe a quantidade de revisões feita na ordem de produção.

Observação da revisão

Neste campo informe, caso haja, observações relevantes referentes às revisões feitas na ordem de produção.

Lote

Quando é informado o número de lote, o sistema passa a considerá-lo para todos os apontamentos realizados na OP, ou seja, o nº de lote é definido previamente. Tal situação se aplica para as empresas que possuem um único lote por OP.

Quando você utilizar a função da geração do número de lote do produto no empenho da OP, ao apontar uma OP o sistema já realizará a geração do lote no item. Esta informação poderá ser visualizada no próprio cadastro do item ou aqui neste campo da OP na aba de Dados Complementares. Lembrando que, o sistema gera o lote no momento do empenho, porém as quantidades empenhadas e aguardando entrega ficarão no lote temporário. O sistema realizará a transferência das quantidades para o lote gerado, apenas após o apontamento da OP.

Dt. Validade

Neste campo, obrigatoriamente é necessário definir a data de validade, para que assim a Política de Consumo do item seja considerada.

Se os números de lote e validade permanecerem em branco, o lotes serão criados automaticamente, nos apontamentos realizados na OP. Se preenchido, o sistema adotará o lote digitado para todos os apontamentos que serão realizados.

Se os números de lote e validade permanecerem em branco, o lotes serão criados automaticamente, nos apontamentos realizados na OP. Se preenchido, o sistema adotará o lote digitado para todos os apontamentos que serão realizados.

Histórico dos Bloqueios/Desvinculações

Neste campo será exibido um histórico de informações geradas pelo sistema referentes a bloqueios e desvinculações realizados na ordem de produção.

Notificação

Neste campo serão exibidas informações para notificação da produção em caso de produto configurável. Caso não forem encontrados registros na tabela de respostas do Pedido de Venda, o próprio Código e Descrição do produto opcional serão o conteúdo da notificação.

Pedido de Venda

Nesta tabela são informados os dados dos pedidos de venda vinculados a Ordem de Produção.

Botão Funções

Clicando neste botão, é possível Exportar os dados exibidos, Marcar ou Desmarcar todos os itens e (com algum marcado) Associar ou Desassociar outros Pedidos de Venda à OP.

Desassociar o pedidos de venda da OP

Esta ferramenta permite desvincular o pedido de venda da ordem de produção. Para facilitar a utilização deste recurso, utilize o atalho (CTRL+SHIFT+V).

Este ferramenta pode ser personalizada por meio do EC 1006274 – Ferramenta de desassociar pedidos de vendas da OP.

Este ferramenta pode ser personalizada por meio do EC 1006274 – Ferramenta de desassociar pedidos de vendas da OP.

Associar pedidos à OP

Esta ferramenta permite vincular um pedido de venda à ordem de produção. Para facilitar a utilização, também pode-se utilizar o atalho (Ctrl+Shift+A):

Utilize os filtros para selecionar os pedidos que deseja associar.

Obs.: A ferramenta não ficará disponível quando OP estiver Bloqueada definitivamente, bloqueada temporariamente ou produzida. Para associar os pedidos, é preciso que eles estejam na UP de entrega da OP selecionada, além dos critérios já estabelecidos para geração de OP com base em pedido (data de previsão, OP fechada, etc).

Obs 2.: Assim que associado um pedido à OP, não se pode mais alterar a quantidade, mesmo que a OP esteja pendente. Ao finalizar uma OP, devolvendo ou consumindo os materiais, o pedido fica ainda associado à OP. Neste caso há a necessidade de se desassociar manualmente.

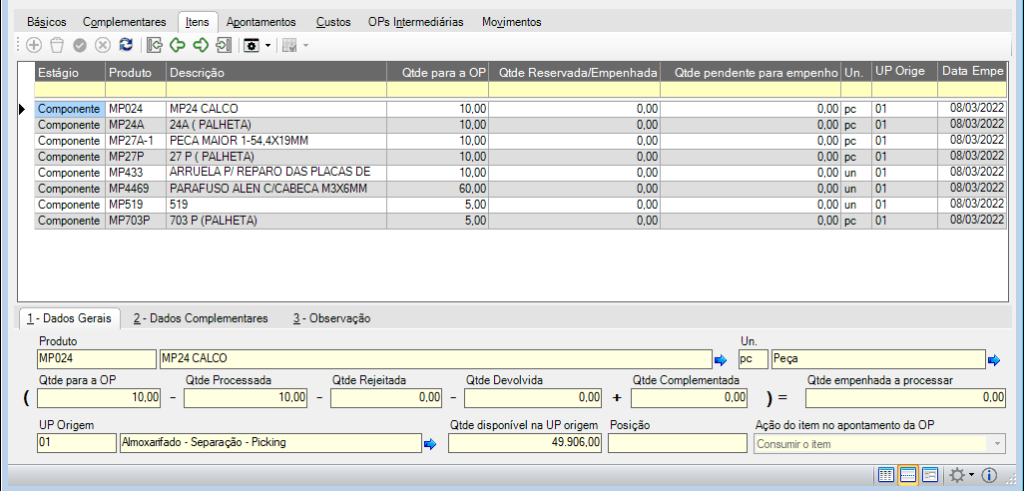

Aba Itens

Nesta aba são informados os itens da OC, utilizados no processo de manufatura, que irão originar um produto manufaturado.

1- Dados Gerais

Produto

Neste quadro informe o produto a ser utilizado na produção do produto informado na aba 1 – Ordem de Produção. Para isso informe o código do produto desejado e pressione a tecla Tab para que a descrição do mesmo seja exibida.

Unidade

Neste campo informe o código da unidade de produção do produto ou utilize o binóculo para realizar uma pesquisa.

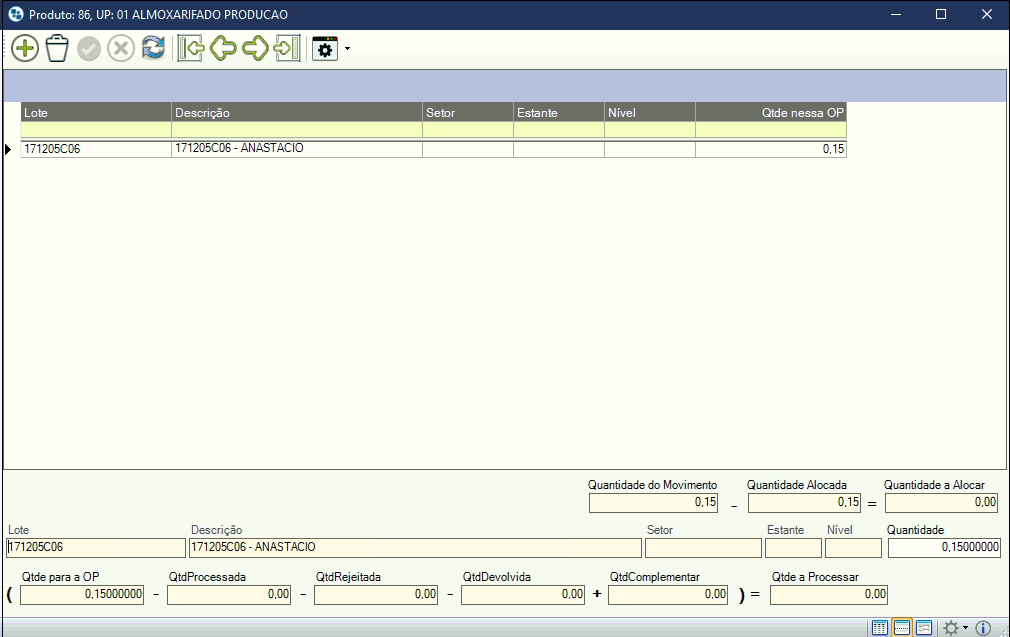

Qtde para a OP

Neste campo informe a quantidade do produto a ser utilizada na produção.

Qtde Processada

Neste campo informe a quantidade já utilizada do produto na produção.

Qtde Rejeitada

Neste campo informe a quantidade rejeitada do produto durante a produção.

Qtde Devolvida

Neste campo será exibida, caso haja, a quantidade devolvida ao estoque em caso de solicitação em excesso.

Qtde Complementada

Neste campo será exibida, caso haja, a quantidade utilizada para complementar a produção em caso de solicitação insuficiente.

Qtde empenhada a processar

Neste campo será exibida a quantidade a ser processada, sendo o resultado de (Qtde para a OP – Qtde Processada – Qtde Rejeitada – Qtde Devolvida + Qtde Complementada).

UP Origem

Neste campo será exibida a UP de estocagem do produto, ou seja, o local de onde o mesmo deve ser retirado para a produção. Esta UP é buscada no cadastro do produto, porém pode ser alterada digitando-se o código da UP desejada. Pode-se definir no engine code codeID001453.EGN uma UP para ser atribuída a subprodutos sem UP Origem, para isso informe o código da UP desejada em frente ao campo strUPOrigem no engine code. Ao salvar a Ordem de Produção, o engine code será acionado atualizando a UP Origem dos subprodutos que não a tiverem.

Nesse campo não será permitido selecionar uma UP configurada como UP de sucata. Essa configuração é feita no Módulo Configurador Geral do Sistema link Estoque aba Configurações – C, campo Referente a almoxarifado de Sucata

Nesse campo não será permitido selecionar uma UP configurada como UP de sucata. Essa configuração é feita no Módulo Configurador Geral do Sistema link Estoque aba Configurações – C, campo Referente a almoxarifado de Sucata

Qtde. disponível na UP origem

Neste campo será exibida a quantidade disponível da UP Origem vinculada ao item. Este campo servirá apenas como consulta. Através desta, quando o usuário estiver analisando a ordem de produção será possível consultar o estoque disponível de cada produto, assim poderá decidir em empenhar ou não uma ordem de produção.

Posição

Descreva a posição do item na OP.

Ação do item no apontamento da OP

Escolha o destino para o item selecionado na OP. Duas opções estão disponíveis:

- Consumir o item

- Devolver o item para a UP de estocagem

Obs.: No grid de exibição dos itens acima, há duas colunas: Qtde Reservada/Empenhada e Qtde pendente para empenho. Através destas colunas é possível visualizar o total empenhado e em casos de empenhos parciais a quantidade restante para o empenho total.

Obs.: Mesmo que a OP esteja 100% empenhadas, é possível adicionar um novo item, então, quando adicionado este novo item a OP passa a ficar parcialmente empenhada.

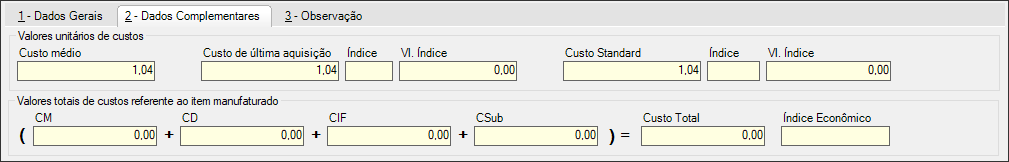

2- Dados Complementares

Esta aba exibe informações referente ao custo do item utilizado no processo de manufatura.

As informações nesta aba são de caráter informativo, ou seja não podem ser editadas pelo usuário.

- Os dados da área “Valores unitários de custos” são composto por informações definidas no Cadastro de Produtos >> aba Gerenciais >> aba Custo.

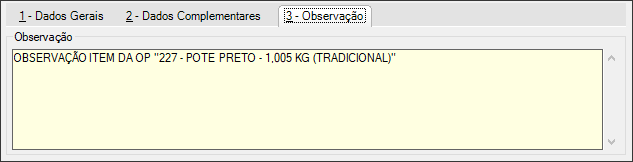

3- Observação

Nesta aba podem ser atribuídas uma observação referente ao selecionado na OP.

Observações:

- É possível adicionar itens na ordem produção, desde que o status da ordem de produção seja “Pendente”, para adicionar basta clicar no botão

Adicionar.

Adicionar. - Caso o produto seja controlado por Lote, é possível inserir as quantidades de itens por diversos itens através

Distribuição por Lote (CTRL+U), nesta ferramenta é possível atribuir a quantidade rateada por Lote da quantidade utilizada na ordem de produção.

Distribuição por Lote (CTRL+U), nesta ferramenta é possível atribuir a quantidade rateada por Lote da quantidade utilizada na ordem de produção.

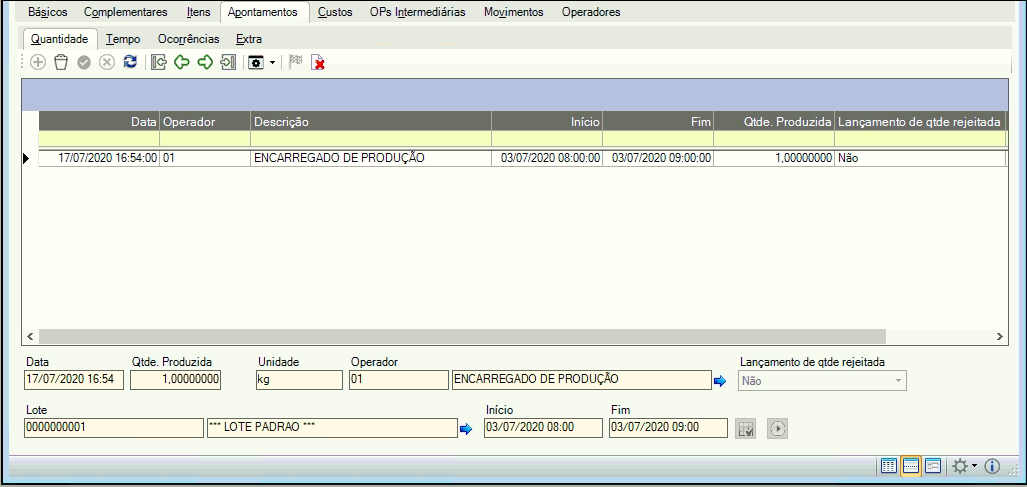

Apontamentos

Nesta aba podem ser informados os operadores, os períodos e as quantidades envolvidas na produção, bem como registrar os diários e as ocorrências da produção.

Quantidade

Nesta aba há os seguintes campos:

Data

Neste campo informe a data do apontamento de produção. Por padrão este campo virá preenchido com a data atual mas pode ser alterado, para isso pode-se digitar a data como também clicar na seta para baixo e selecionar a data desejada.

Qtde. Produzida

Neste campo informe a quantidade de produtos produzida no apontamento em questão. Caso seja informada uma quantidade maior que a prevista na ordem de produção.

Unidade

Neste campo informe a unidade de produção do produto. Exemplo: un, kg, mm, cm, etc.

Operador

Neste campo informe o executor da operação informada no apontamento. Para isso digite o código do operador e pressione a tecla Tab para que a mesma seja exibida. O cadastro de operadores pode ser feito em menu: Administração >> Setup da Aplicação >> Ordem de Produção >> Responsável/Operador.

Lançamento de qtde rejeitada

Selecione esse campo para indicar que o produto lançado trata-se de uma quantidade rejeitada. Caso esta opção esteja selecionada, será feita a saída do material do estoque, o lançamento do campo de perda para cada item, a atualização da quantidade rejeitada da OP e o manufaturado irá entrar no estoque de sucata.

Lote

Pressione ENTER ou digite o código da Lote vinculada a UP definida na Ordem de Produção.

Início e Fim

Nestes campos informe o período de produção do apontamento a ser realizado. Para isso digite as datas/horas desejadas.

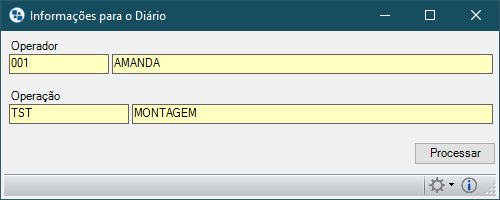

Iniciar / Parar Entrada no Diário

Iniciar / Parar Entrada no Diário

Pressione o botão  Iniciar ou pressione a tecla F5 para iniciar o registro de tempo do apontamento, ao clicar sobre este botão será exibido a seguinte janela:

Iniciar ou pressione a tecla F5 para iniciar o registro de tempo do apontamento, ao clicar sobre este botão será exibido a seguinte janela:

Nesta janela há os seguintes campos:

Operador

Neste campo informe o executor da operação a ser realizada. Para isso digite o código do mesmo e pressione a tecla Tab para que seu nome seja exibido.

Operação

Neste campo informe a operação a ser realizada pelo operador. Para isso pressione ENTER no campo em amarelo e selecione a operação desejada.

Para encerrar o apontamento de tempo do diário clique no botão  Encerrar Entrada no Diário.

Encerrar Entrada no Diário.

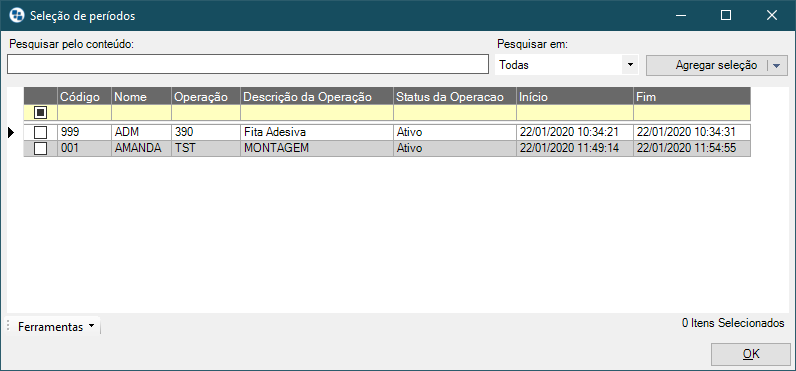

Selecionar períodos para ligar com apontamento

Nesta janela selecione o registro do diário cadastrado anteriormente, e clique no botão Ok. O período selecionado será vinculado ao apontamento cadastrado na aba Quantidade.

Os registros desta janela podem ser visualizados e cadastrados também, na aba Tempo.

Legenda

Para acessar a legenda referente as cores dos caracteres das informações, clique no botão Informações adicionais, será exibido conforme abaixo:

.png)

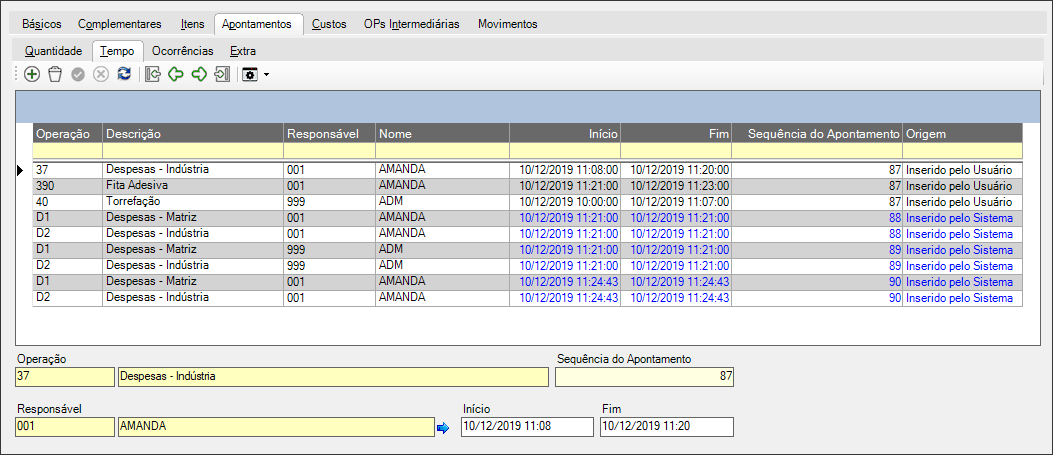

Tempo

Nesta aba podem ser informados os registros de tempos, operadores e operações relacionados aos apontamentos realizados à produção.

Nesta janela há os seguintes campos:

Operação

Neste campo informe o código da operação a ser realizada. Para isso digite o código da operação desejada e pressione a tecla Tab para que a descrição da mesma seja exibida. As operações são cadastradas no menu: Administração >> Setup da Aplicação >> Ordem de Produção >> Operação de Produção.

Serão consideradas somente as operações ativas.

Serão consideradas somente as operações ativas.

Sequência do Apontamento

Neste campo será exibida a sequência em que o apontamento foi realizado em todo o período de utilização do módulo PCP, ou seja, o número do apontamento realizado na produção da empresa.

Responsável

Nestes campos informe o código ou o nome do responsável que irá realizar a operação registrada. Para isso digite o código do mesmo e pressione a tecla Tab para que seu nome seja exibido. Os operadores são cadastrados em menu: Administração >> Setup da Aplicação >> Ordem de Produção >> Responsável/Operador.

Início / Fim

Neste campo informe a data e a hora de início e fim da realização da operação. Para isso digite a data e a hora desejada.

Caso não haja tempo apontado para a ordem de produção, será possível realizar o cálculo de custo da mesma considerando as quantidades apontadas, sendo as quantidades Processada + Rejeitada + Complementada, e para a divisão, será considerada a quantidade Processada da OP.

Caso não haja tempo apontado para a ordem de produção, será possível realizar o cálculo de custo da mesma considerando as quantidades apontadas, sendo as quantidades Processada + Rejeitada + Complementada, e para a divisão, será considerada a quantidade Processada da OP.

O Dataplace não permite a duplicidade de registro no diário de apontamentos, pois entende-se que o operador não pode estar fazendo duas operações ao mesmo tempo.

O Dataplace não permite a duplicidade de registro no diário de apontamentos, pois entende-se que o operador não pode estar fazendo duas operações ao mesmo tempo.

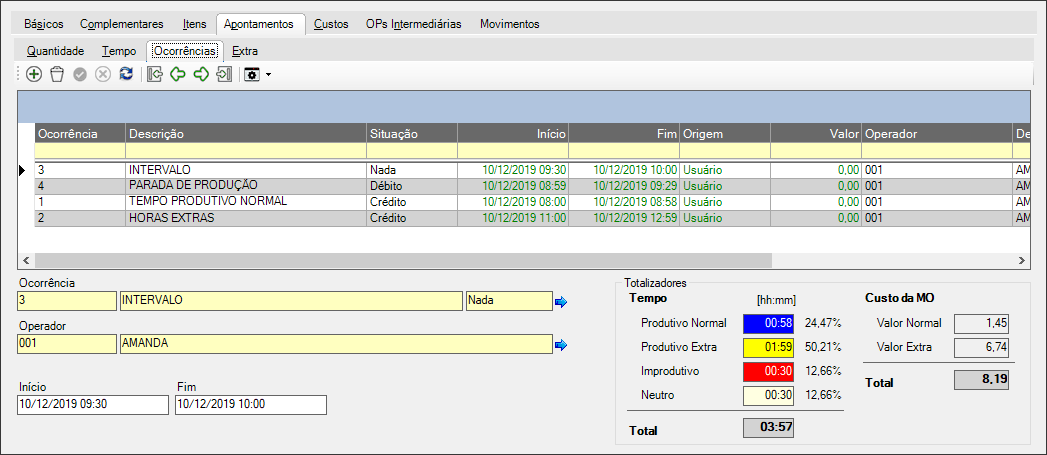

Ocorrências

Nesta aba podem ser registrados e consultados os tempos das ocorrências de produção de acordo com os registros no Diário de Apontamento. Pode-se também visualizar dados estatísticos quanto ao tempo e o custo da mão-de-obra total da ordem de produção. O registro de ocorrências pode ser feito tanto manualmente (exibidas em verde) como automaticamente (exibidas em preto), para o registro automático é necessário que o cadastro do Responsável/Operador (menu Administração >> Setup da Aplicação >> Ordem de Produção >>Responsável/Operador) e as configurações de Controle de Fábrica (menu Administração >> Setup da Aplicação >> Ordem de Produção >> Controle de Fábrica) estejam corretos.

A geração automática de ocorrências será realizada de forma que, caso haja ocorrências lançadas automaticamente pelo sistema (fonte na cor preta) não serão lançadas novas ocorrências automáticas.

A geração automática de ocorrências será realizada de forma que, caso haja ocorrências lançadas automaticamente pelo sistema (fonte na cor preta) não serão lançadas novas ocorrências automáticas.

A utilização desta ferramenta é controlada pelo item de segurança 3020 – Lançamento de Ocorrências por Ordem de Produção.

A utilização desta ferramenta é controlada pelo item de segurança 3020 – Lançamento de Ocorrências por Ordem de Produção.

Nesta janela há os seguintes campos:

Ocorrência

Nestes campos informe o código ou descrição da ocorrência de produção a ser registrada. Para isso digite o código e pressione a tecla Tab para que a descrição da mesma seja exibida. As ocorrências são cadastradas em menu Administração >> Setup da Aplicação >> Ordem de Produção >> Ocorrências da Produção.

Situação

Neste campo será exibida a situação à qual o tempo da ocorrência deve submeter-se de acordo com o cadastro da mesma, podendo ser Crédito, Débito ou Nada.

Operador

Neste campo informe o código do operador que irá realizar a operação registrada. Para isso digite o código do mesmo e pressione a tecla Tab para que seu nome seja exibido. Os operadores são cadastrados em menu Administração >> Setup da Aplicação >> Ordem de Produção >> Responsável/Operador.

Início

Neste campo informe a data e a hora de início da ocorrência de produção. Para isso digite a data e a hora desejada.

Fim

Neste campo informe a data e a hora de final da ocorrência de produção. Para isso digite a data e a hora desejada.

Não serão geradas ocorrências caso o apontamento tenha tempo zerado.

Não serão geradas ocorrências caso o apontamento tenha tempo zerado.

Totalizadores

Neste quadro serão exibidos dados estatísticos referentes ao tempo de execução da ordem de produção, incluindo a determinação das ocorrências registradas (Crédito, Débito ou Nada), sendo o tempo analisado classificado por:

- Produtivo Normal: Para este campo serão consideradas todas as ocorrências configuradas com situação Crédito registradas em período normal de produção;

- Produtivo Extra: Para este campo serão consideradas todas as ocorrências configuradas com situação Crédito registradas em período extra de produção;

- Improdutivo: Para este campo serão consideradas todas as ocorrências configuradas com situação Débito;

- Neutro: Para este campo serão consideradas todas as ocorrências configuradas com situação Nada;

- Total: Para este campo serão somados todos os anteriormente citados com exceção do campo Neutro.

Custo da MO

Neste quadro serão exibidos dados referentes ao custo de mão-de-obra da ordem de produção com o Valor Normal, o Valor Extra e o Total, sendo os valores utilizados para o cálculo buscados no cadastro do operador em menu: Administração >> Setup da Aplicação >> Ordem de Produção >> Responsável/Operador.

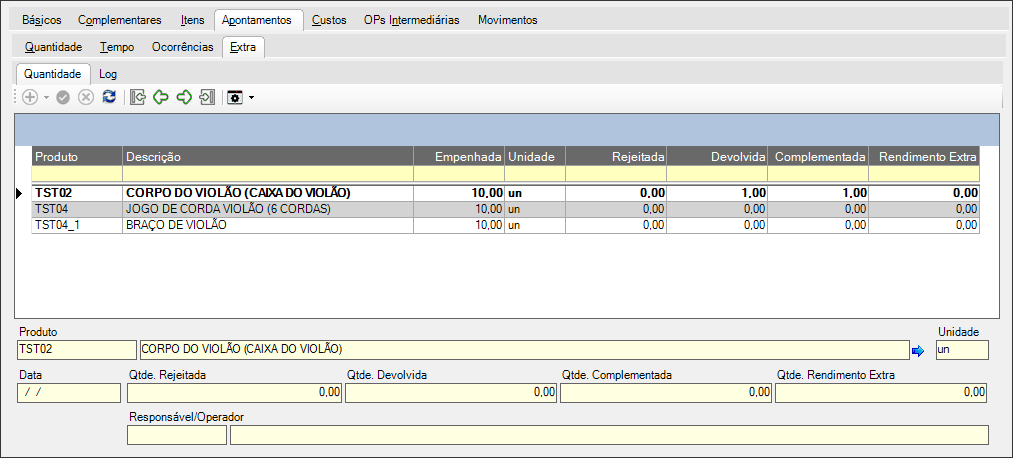

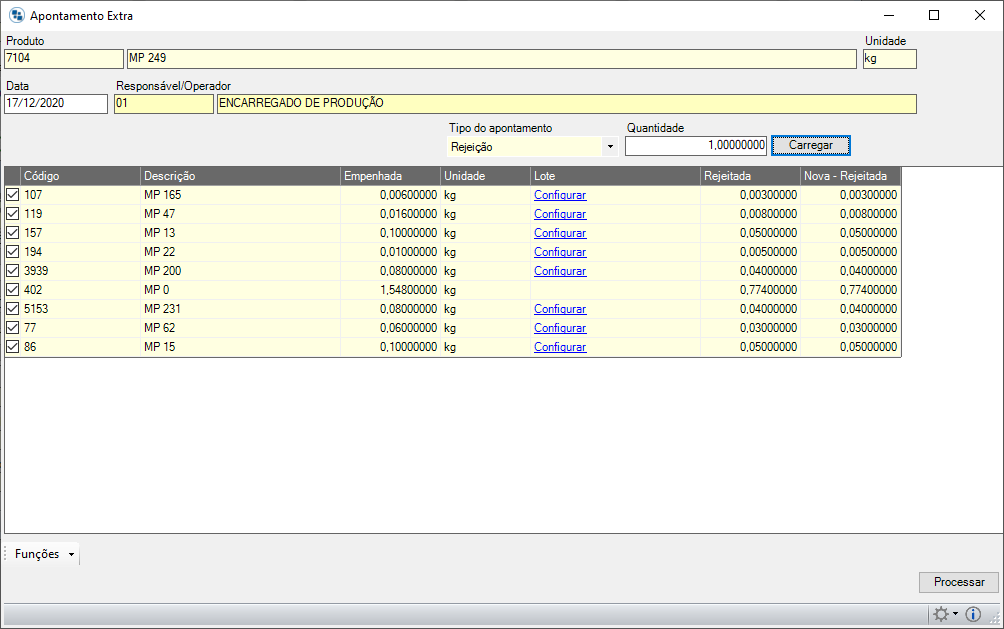

Extra

Nesta aba podem ser informadas as quantidades que foram rejeitadas, que sobraram e que tiveram de ser complementadas para a execução da ordem de produção.

A utilização desta aba é controlada pelo item de segurança 3727 – Apontamento extra de OP, para dizer se é permitido apontamento maior ou não.

A utilização desta aba é controlada pelo item de segurança 3727 – Apontamento extra de OP, para dizer se é permitido apontamento maior ou não.

Quantidade

Adicionar

Ao clicar em Adicionar, será habilitado a área inferior para preenchimento dos campos relacionados ao apontamento do material na estrutura.

Nesta ferramenta informe:

Produto / Unidade

Estes campos são preenchidos automaticamente com os dados do material selecionado na estrutura para realização dos apontamentos.

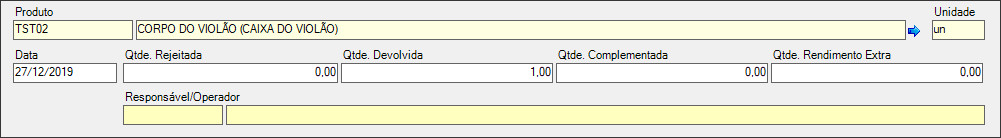

Data

Neste campo informe a data do apontamento. Por padrão este campo virá preenchido com a data atual mas pode ser alterado, para isso pode-se digitar a data como também clicar na seta para baixo e selecionar a data desejada. A data definida neste campo será utilizada nos processos para devolução, rejeição e complemento da quantidade de material na ordem de produção.

Qtde. Rejeitada / Devolvida / Complementada / Rendimento Extra

Nestes campos informe as quantidades de apontamentos extras ao material selecionado.

- A quantidade informada não poderá ser maior que a quantidade pendente da OP;

- O apontamento de rejeição poderá ser visualizado na aba Log.

Responsável/Operador

Neste campo informe o operador responsável pelo apontamento das quantidades. Para isso digite o código do mesmo e pressione a tecla Tab para que o nome do mesmo seja exibido.

Após o preenchimento dos campos clique no botão Gravar.

Gerar Apontamento com Base no Item da OP

Gerar Apontamento com Base no Item da OP

Ao clicar nesta ferramenta, será aberto uma janela para realizar o apontamento do produto que está sendo manufaturado na Ordem de Produção.

Data

Neste campo informe a data do apontamento. Por padrão este campo virá preenchido com a data atual mas pode ser alterado, para isso pode-se digitar a data como também clicar na seta para baixo e selecionar a data desejada. A data definida neste campo será utilizada nos processos para devolução, rejeição e complemento da quantidade de itens utilizados na produção.

Responsável/Operador

Neste campo informe o operador responsável pelo apontamento das quantidades. Para isso digite o código do mesmo e pressione a tecla Tab para que o nome do mesmo seja exibido.

Tipo de Apontamento

Selecione o tipo de apontamento extra que está sendo realizado do produto da OP, podendo ser: Rejeição, Devolução, Complemento ou Rendimento Extra.

Quantidade

Neste campo informe a quantidade que deseja apontar para o produto da ordem de produção. A quantidade informada não poderá ser maior que a quantidade pendente da OP. O Apontamento de rejeição poderá ser visualizado na aba Log.

Na coluna Lote, ao clicar no botão Configurar é possível realizar a configuração dos Lotes do material para o apontamento extra.

Após o preenchimento dos campos clique em Processar para avançar com o apontamento extra.

Obs.: Para empresas que trabalham com itens gerenciados por lote, ao gerar apontamentos extras para estes itens, através da ferramenta Gerar Apontamentos com base no item da OP, ao inserir as quantidades, o sistema irá seguir a regra de política de consumo de lote, definida no cadastro do produto. Não sendo necessário definir manualmente de quais lotes os itens serão consumidos.

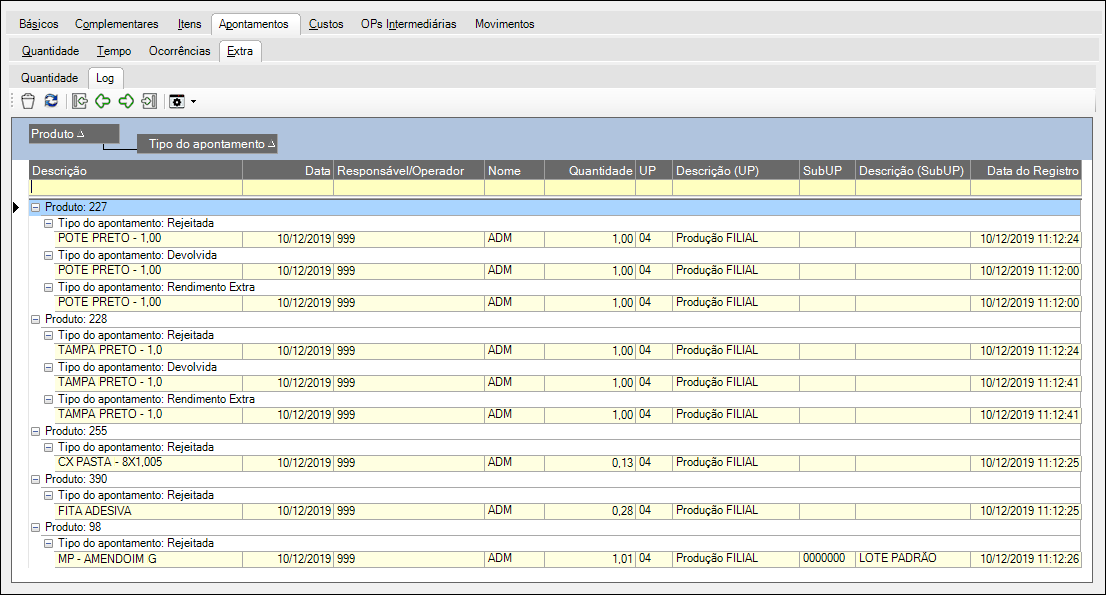

Log

Nesta aba são exibidos logs referente a ao apontamentos extras realizados na Ordem de Produção, por padrão as informações são agrupadas por materiais que compõem o produto manufaturado e o tipo de apontamento.

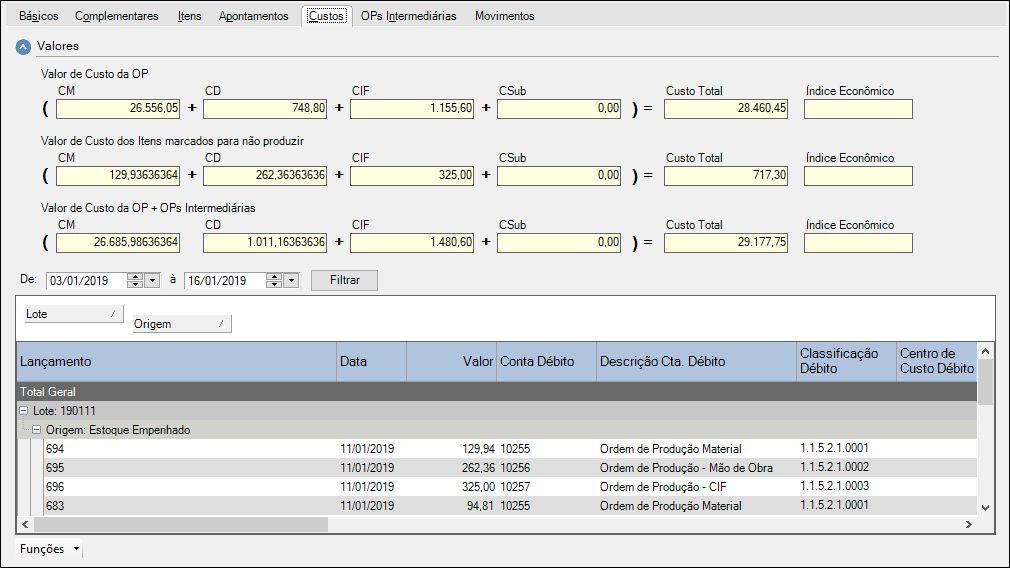

Custo

Nesta aba serão exibidos os lançamentos contábeis gerados à partir da movimentação de estoque dentro da Ordem de Produção (Empenho, retirada, etc.). Observe a imagem:

O custo do produto manufaturado poderá ser visualizado no momento da produção, mesmo se a empresa não utilize o recurso de contabilidade online. Para isso basta realizar uma configuração no módulo Configurador Geral >> Configurações do Sistema >> aba Custos >> opção Atualizar custo nos apontamentos das Ordens de Produção?.

O custo do produto manufaturado poderá ser visualizado no momento da produção, mesmo se a empresa não utilize o recurso de contabilidade online. Para isso basta realizar uma configuração no módulo Configurador Geral >> Configurações do Sistema >> aba Custos >> opção Atualizar custo nos apontamentos das Ordens de Produção?.

Valor de Custo da OP

Neste quadro é realizado o cálculo do custo total da ordem de produção, sendo:

CM + CD + CIF + CSub = Custo Total. Ou seja, o Custo Total é composto da soma de Custo de Materiais + Custo Direto de Operações + Custo Indireto de Fabricação/Operações + Custo de Subcontratadas/Terceiros.

Valor de Custo dos Itens marcados para não produzir

Nestes campos também serão exibidos os custos dos itens que não irão ser produzidos, mas serão consumidos do estoque.

Valor de Custo da OP + OPs Intermediárias + Itens marcados para não produzir

Nestes campos também serão exibidos os custos da OP, porém, para ter uma visão completa de todos os custos que envolvem a OP, considerando também:

- Os custos das OPs Intermediárias, ou seja, as OPs filhas que compõem a OP principal; e

- Os itens marcados para não produzir. Estes são os itens não produzidos, mas que entram como custo para a produção final da OP. Para isso, é considerado o seu Custo Médio na UP correspondente.

Índice Econômico

Neste campo será exibido, caso utilizado, o índice econômico considerado no cálculo do custo da ordem de produção.

Esta aba somente estará visível, caso a opção “Produção (PCP) esteja habilitada para Contabilização de custo no cadastro da empresa do sistema Fiscal/Contábil.

Esta aba somente estará visível, caso a opção “Produção (PCP) esteja habilitada para Contabilização de custo no cadastro da empresa do sistema Fiscal/Contábil.

Para o funcionamento correto desta aba, caso a versão do Dataplace ERP seja inferior ao 2020.R1 é necessário executar a ferramenta Upgrade de Dados, marcando a opção “Atualizar o modelo de apontamento de custos do apontamento da Ordem de Produção”, localizado na aba Engenharia de Produtos.

Para o funcionamento correto desta aba, caso a versão do Dataplace ERP seja inferior ao 2020.R1 é necessário executar a ferramenta Upgrade de Dados, marcando a opção “Atualizar o modelo de apontamento de custos do apontamento da Ordem de Produção”, localizado na aba Engenharia de Produtos.

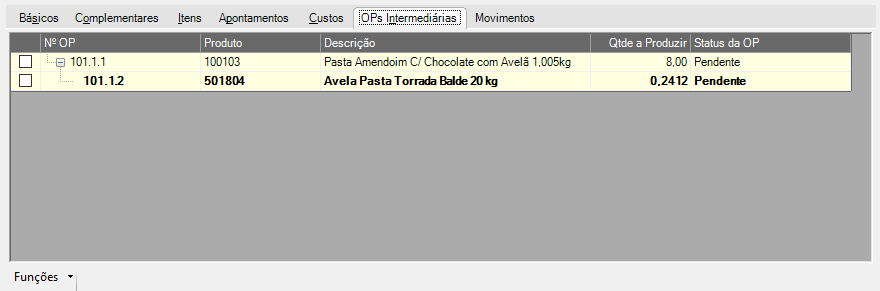

OPs Intermediárias

Nesta aba pode-se visualizar, de forma hierárquica, todas as ordens de produção geradas para suprir uma ordem de produção principal selecionada. Pode-se também realizar a impressão das OPs, da mesma forma como é feita na ferramenta Imprimir OP, porém com possibilidade de se imprimir as OPs.

Obs.: É possível gerar OP intermediária, caso se adicione um item manufaturado em uma OP parcialmente empenhada.

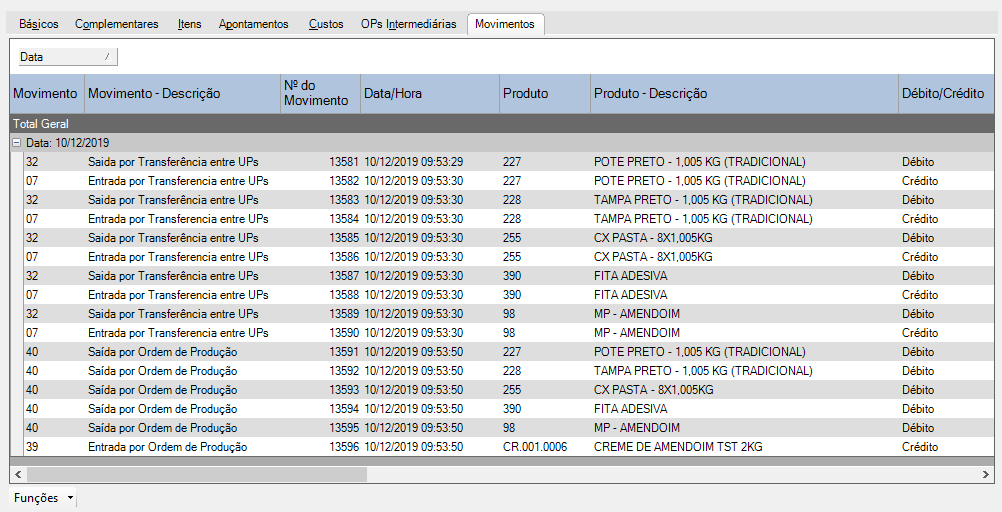

Movimentos

Nesta aba podem ser visualizadas todas as movimentações do estoque realizadas durante a execução da ordem de produção para que a mesma pudesse ser finalizada.

Ferramentas

Gerar OP com base no Pedido de Venda

A partir desta ferramenta, pode-se gerar ordens de produção com base nos produtos e quantidades determinados em pedidos de venda a serem selecionados, além de optar por gerar a OP com base em uma carga existente. Ao utilizá-la, usuário e a data de abertura serão gravados junto aos dados das ordens de produção geradas.

Será verificado se dentre os pedidos selecionados existe algum com configuração de CBOM, gerando a ordem de produção da seguinte maneira:

- A OP principal e as intermediárias serão geradas em um único processo;

- Nesse processo, os itens opcionais serão gerados como OP Independente da OP Principal ou como OP Intermediária da OP Principal, dependendo da configuração do CBOM.

- Os produtos marcados para serem substituídos também serão processados nesse momento, assim como os itens marcados para serem notificados.

- Para produto opcional configurado como CBOM, no caso de substituição de produtos, o produto substituto terá sempre a mesma quantidade do produto que foi substituído, independente da quantidade informada em seu cadastro.

- Para utilização deste recurso é necessário ativar o processo multi-empresa do banco de dados, através da manutenção Multi-Empresa.

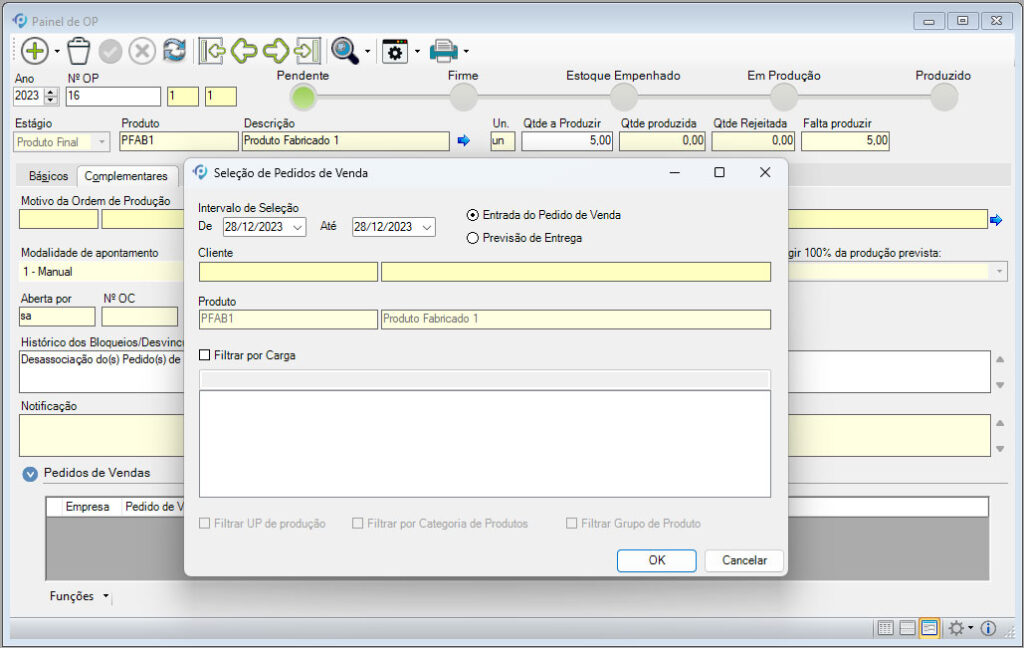

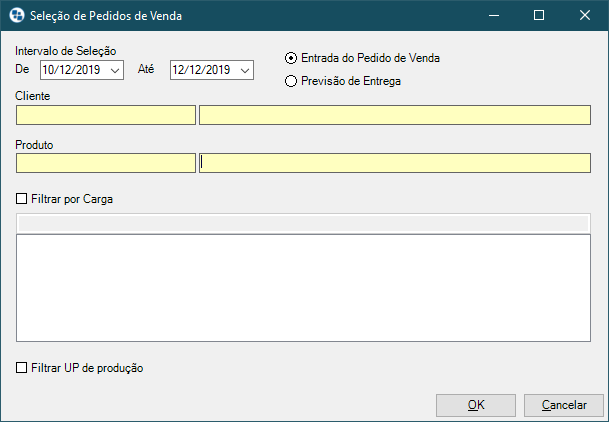

Clique na seta ao lado do botão adicionar Gerar OP com base no Pedido de Venda, ou utilize a tecla de atalho F2. Será exibida a seguinte janela:

Nesta janela pode-se definir filtros para a seleção dos pedidos de venda, com as seguintes opções:

Intervalo de Seleção

Neste quadro informe o período a ser considerado para a seleção dos pedidos de venda. Para isso digite as datas ou clique na seta para baixo e selecione as datas desejadas. Marque  se as datas a serem consideradas devem ser a de Entrada do Pedido de Venda ou a de Previsão de Entrega.

se as datas a serem consideradas devem ser a de Entrada do Pedido de Venda ou a de Previsão de Entrega.

Cliente

Caso deseje, informe um cliente específico pelo qual deseja filtrar os pedidos de venda.

Produto

Informe, caso queira, um produto específico pelo qual deseja filtrar os pedidos de venda.

Filtrar por Carga

Selecione  esta opção caso deseje gerar a OP com base nas nos pedidos de venda referentes às cargas selecionadas.

esta opção caso deseje gerar a OP com base nas nos pedidos de venda referentes às cargas selecionadas.

Digite o código da carga desejada e pressione ENTER, ou apenas pressione ENTER para pesquisar. As cargas selecionadas serão listadas no quadro abaixo.

Para excluir uma carga da lista, clique sobre a mesma e pressione a tecla DELETE.

Ao filtrar pela Carga, os campos Intervalo de Seleção, Cliente, Produto e Filtrar UP de Produção serão desabilitados.

Filtrar UP de Produção

Selecione  esta opção caso deseje filtrar as informações baseadas na UP de produção.

esta opção caso deseje filtrar as informações baseadas na UP de produção.

Clique em OK, será abeta uma nova janela para seleção dos pedidos de vendas com base nos filtros definidos acima.

Nesta janela há os seguintes quadros:

Pedido de Venda

Neste quadro serão exibidos todos os pedidos de venda que se enquadram nos filtros definidos anteriormente. Selecione  os pedidos de venda que deseja considerar para a geração de ordens de produção. Ao marcar um pedido de venda, seus itens serão exibidos no quadro Itens do Pedido de Venda.

os pedidos de venda que deseja considerar para a geração de ordens de produção. Ao marcar um pedido de venda, seus itens serão exibidos no quadro Itens do Pedido de Venda.

Itens do Pedido de Venda

Nesta aba serão exibidos os itens do pedido de venda selecionado no quadro Pedido de Venda. Selecione  os produtos para os quais deseja gerar ordem de produção. Para selecionar os itens de outro pedido de venda, basta selecionar o pedido de venda desejado no quadro Pedido de Venda e selecionar os itens deste neste quadro.

os produtos para os quais deseja gerar ordem de produção. Para selecionar os itens de outro pedido de venda, basta selecionar o pedido de venda desejado no quadro Pedido de Venda e selecionar os itens deste neste quadro.

Para geração de OP com base em Pedido de Venda de produtos opcionais utilizando CBOM o sistema considerará a configuração do produto opcional onde informa se irá gerar OP intermediária ou independente (Produtos >> Opcionais >> Produção de Opcionais). Serão seguidas as seguintes regras:

Para geração de OP com base em Pedido de Venda de produtos opcionais utilizando CBOM o sistema considerará a configuração do produto opcional onde informa se irá gerar OP intermediária ou independente (Produtos >> Opcionais >> Produção de Opcionais). Serão seguidas as seguintes regras:

- Quando produto opcional está configurado para gerar OP intermediária, na seleção de pedidos de venda na manutenção de OP, o produto opcional (exemplo código 11) não será apresentado na lista, pois para o produto principal (exemplo 360) será gerada OP intermediária para atender a demanda. Assim, nesse caso apenas o produto principal do pedido de venda é colocada em produção.

- Quando produto opcional está configurado para gerar OP independente, na seleção de pedidos de venda na manutenção de OP, o produto opcional (exemplo código 11) também é apresentado na lista, pois o usuário opta por produzi-los separadamente (de acordo com sua configuração). Assim, nesse caso o produto principal e o opcional do pedido de venda são colocados em produção, mas em OPs diferentes.

Na geração das OPs com base no pedido de venda, não serão considerados itens de pedidos de venda de origem comprada.

Na geração das OPs com base no pedido de venda, não serão considerados itens de pedidos de venda de origem comprada.

Ao gerar OP com base no pedido de venda, se o usuário selecionar produtos sem estrutura e processar, para os itens possíveis será gerada OP e no final será exibido relatório com produtos sem estrutura, para o usuário acertar. Também será gerado log para os itens do pedido de venda que não geraram OP devido a falta de estrutura.

Ao gerar OP com base no pedido de venda, se o usuário selecionar produtos sem estrutura e processar, para os itens possíveis será gerada OP e no final será exibido relatório com produtos sem estrutura, para o usuário acertar. Também será gerado log para os itens do pedido de venda que não geraram OP devido a falta de estrutura.

Os seguintes campos são exibidos nesta tabela:

Cd. Produto

Neste campo será exibido o código do produto.

Descrição

Neste campo será exibido o nome (descrição) do produto.

Qtde. da Venda

Neste campo será exibida a quantidade da venda feita para esse produto.

Qtde. em Fatura

Neste campo será exibida a quantidade em fatura do produto.

Qtde. Produzida em OP Anterior

Neste campo será exibida a quantidade produzida em Ordem de Produção anterior.

Qtde. Liberada neste Processo

Neste campo será exibida a quantidade liberada para tal produto.

Valor

Neste campo será exibido o valor do produto.

Dt. Entrega

Neste campo será exibida a data de entrega do produto.

Através do duplo clique em um item é possível inserir uma quantidade menor a ser liberada, e assim adequar a capacidade da UP.

Através do duplo clique em um item é possível inserir uma quantidade menor a ser liberada, e assim adequar a capacidade da UP.

Opções:

Planejamento de Produção para o dia

Informe a data e a hora do planejamento de produção.

Quando se estiver filtrando por carga, é possível gerar a ordem de produção com base no pedido de venda, porém sem realizar o vínculo entre elas. Para que isso funcione corretamente, é necessário ajustar o arquivo de configuração config.ini, atribuindo 0 na tag [PCP_NAO_VINCULA_OP.NAO_VINCULA_OP_COM_PV_CARGA].

Quando se estiver filtrando por carga, é possível gerar a ordem de produção com base no pedido de venda, porém sem realizar o vínculo entre elas. Para que isso funcione corretamente, é necessário ajustar o arquivo de configuração config.ini, atribuindo 0 na tag [PCP_NAO_VINCULA_OP.NAO_VINCULA_OP_COM_PV_CARGA].

‘PCP – Não vincular OP ao PV

[PCP_NAO_VINCULA_OP]

‘Opção de não vincular a OP com o PV quando se está produzindo a partir de carga(s). Default = 1 (marcado checkbox)

[PCP_NAO_VINCULA_OP.NAO_VINCULA_OP_COM_PV_CARGA]=1

[/PCP_NAO_VINCULA_OP]

O acesso e execução da geração da ordem de produção desvinculada do PV é controlado pelo Item de Segurança 5234 – Permissão para alterar opção de gerar OP sem vincular ao PV.

Gerar previsões de início da produção

Selecione  esta opção caso deseje que quando as ordens de produção forem geradas, as previsões de início da produção sejam geradas automaticamente.

esta opção caso deseje que quando as ordens de produção forem geradas, as previsões de início da produção sejam geradas automaticamente.

Gerar previsões de término da produção

Selecione  esta opção caso deseje que quando as ordens de produção forem geradas, as previsões de término da produção sejam geradas automaticamente.

esta opção caso deseje que quando as ordens de produção forem geradas, as previsões de término da produção sejam geradas automaticamente.

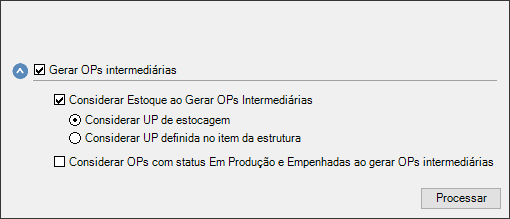

Gerar OPs Intermediárias

Ao clicar sobre o botão, o sistema verificará a existência de subprodutos manufaturados na estrutura do produto para analisar a necessidade de gerar OPs intermediárias para os mesmos ou empenhar do estoque, caso tenha a quantidade necessária disponível. Será expandido a janela de seleção de op:

Considerar Estoque ao Gerar OPs Intermediárias *

Selecione  esta opção para que sejam geradas OPs apenas para os subprodutos sem quantidade suficiente no estoque para suprir em 100% a necessidade da Ordem de Produção. Quando houver estoque suficiente, a OP Intermediária não é gerada e o subproduto já fica configurado para ser retirado diretamente do seu local de estocagem.

esta opção para que sejam geradas OPs apenas para os subprodutos sem quantidade suficiente no estoque para suprir em 100% a necessidade da Ordem de Produção. Quando houver estoque suficiente, a OP Intermediária não é gerada e o subproduto já fica configurado para ser retirado diretamente do seu local de estocagem.

Marque  se deseja Considerar UP de estocagem ou Considerar UP definida no item da estrutura **.

se deseja Considerar UP de estocagem ou Considerar UP definida no item da estrutura **.

Ao Considerar UP de estocagem, caso o produto em questão seja BOM Configurável, também será considerado.

Exemplo: A Ordem de Produção está sendo gerada para uma unidade do Produto Final 001, sendo que este contém em sua composição três unidades do Sub Produto 005, que também é manufaturado. Com a opção selecionada, o sistema irá considerar:

- Se houver três unidades ou mais do Sub Produto 005 em estoque, não será gerada OP Intermediária, será retirado do estoque existente.

- Não havendo as três unidades necessárias, será gerada a OP Intermediária para que o Sub Produto 005 também seja produzido.

A opção de controlar a liberação de material dos produtos manufaturados não produzidos é configurada no arquivo Config.ini, na seguinte tag:

No momento de gerar OP intermediária considerando estoque, deixar manufaturado marcado para não produzir pendente na Liberação de Material

[ORDEMPRODUCAO.OP_INTERMEDIARIA_PENDENTE_LIBERACAO]=N

Considerar OPs com status Em Produção e Empenhadas ao gerar OPs Intermediárias **

Selecione  esta opção caso deseje que o sistema considere a existência de OPs já existentes Em Produção ou Empenhadas para os subprodutos manufaturados que compõem a OP gerada. Esta opção estará desabilitada caso a empresa atualizam custo de apontamento em tempo real.

esta opção caso deseje que o sistema considere a existência de OPs já existentes Em Produção ou Empenhadas para os subprodutos manufaturados que compõem a OP gerada. Esta opção estará desabilitada caso a empresa atualizam custo de apontamento em tempo real.

Exemplo: A OP 355.1.1 está sendo gerada para uma unidade do Produto Final 001, que contém em sua composição três unidades do Sub Produto 005. Já existe a OP 300.1.1 para produzir duas unidades do Sub Produto 005 com status Empenhado ou Em Produção. Então, na OP 355.1.1 será considerada apenas uma unidade do Produto 005 para ser produzida.

** Os campos marcados com ** não se aplicam a produtos com Bom Configurável.

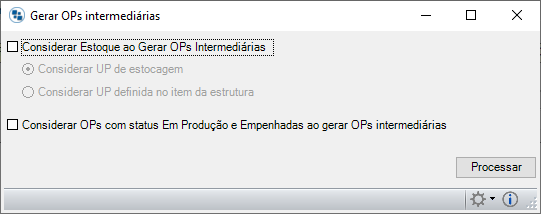

Gerar Op Intermediária

Gerar Op Intermediária

Ao clicar sobre o botão, o sistema verificará a existência de subprodutos manufaturados na estrutura do produto para analisar a necessidade de gerar OPs intermediárias para os mesmos ou empenhar do estoque, caso tenha a quantidade necessária disponível. Será aberta a janela:

Considerar Estoque ao Gerar OPs Intermediárias

Selecione  esta opção para que sejam geradas OPs apenas para os subprodutos sem quantidade suficiente no estoque para suprir em 100% a necessidade da Ordem de Produção. Quando houver estoque suficiente, a OP Intermediária não é gerada e o subproduto já fica configurado para ser retirado diretamente do seu local de estocagem.

esta opção para que sejam geradas OPs apenas para os subprodutos sem quantidade suficiente no estoque para suprir em 100% a necessidade da Ordem de Produção. Quando houver estoque suficiente, a OP Intermediária não é gerada e o subproduto já fica configurado para ser retirado diretamente do seu local de estocagem.

Marque  se deseja Considerar UP de estocagem ou Considerar UP definida no item da estrutura

se deseja Considerar UP de estocagem ou Considerar UP definida no item da estrutura

Exemplo: A Ordem de Produção está sendo gerada para uma unidade do Produto Final 001, sendo que este contém em sua composição três unidades do Sub Produto 005, que também é manufaturado. Com a opção selecionada, o sistema irá considerar:

- Se houver três unidades ou mais do Sub Produto 005 em estoque, não será gerada OP Intermediária, será retirado do estoque existente.

- Não havendo as três unidades necessárias, será gerada a OP Intermediária para que o Sub Produto 005 também seja produzido.

A opção de controlar a liberação de material dos produtos manufaturados não produzidos é configurada no arquivo Config.ini, na seguinte tag:

No momento de gerar OP intermediária considerando estoque, deixar manufaturado marcado para não produzir pendente na Liberação de Material

[ORDEMPRODUCAO.OP_INTERMEDIARIA_PENDENTE_LIBERACAO]=N

Considerar OPs com status Em Produção e Empenhadas ao gerar OPs Intermediárias **

Selecione  esta opção caso deseje que o sistema considere a existência de OPs já existentes Em Produção ou Empenhadas para os subprodutos manufaturados que compõem a OP gerada. Esta opção estará desabilitada caso a empresa atualizam custo de apontamento em tempo real.

esta opção caso deseje que o sistema considere a existência de OPs já existentes Em Produção ou Empenhadas para os subprodutos manufaturados que compõem a OP gerada. Esta opção estará desabilitada caso a empresa atualizam custo de apontamento em tempo real.

Exemplo: A OP 355.1.1 está sendo gerada para uma unidade do Produto Final 001, que contém em sua composição três unidades do Sub Produto 005. Já existe a OP 300.1.1 para produzir duas unidades do Sub Produto 005 com status Empenhado ou Em Produção. Então, na OP 355.1.1 será considerada apenas uma unidade do Produto 005 para ser produzida.

Será sempre considera a UP de produção do produto (e não a UP definida na estrutura) ao gerar OP intermediária para o mesmo.

Será sempre considera a UP de produção do produto (e não a UP definida na estrutura) ao gerar OP intermediária para o mesmo.

Bloqueio Temporário

Ao clicar nesta opção será exibida uma janela solicitando o motivo para o bloqueio temporário da ordem de produção.

A utilização desta opção é controlada pelos itens de segurança 3996 – Ferramenta de mudança de status de OP para Bloqueada e 3172 – Bloqueio Temporário de Ordem de Produção. Caso a opção esteja em uso, o desbloqueio da OP é controlado pelo item de segurança 3173 – Desbloqueio de Ordem de Produção.

Bloqueio Definitivo

Clicando nesta opção a OP é cancelada e não pode mais ser concluída. Ao selecionar esta opção, será exibida mensagem informativa sobre as ações realizadas ao confirmar a utilização.

A utilização desta opção é controlada pelos itens de segurança 3996 – Ferramenta de mudança de status de OP para Bloqueada e 3171 – Bloqueio Definitivo de Ordem de Produção.

Ao estornar uma OP intermediária, onde a sua OP Principal está bloqueada definitivamente, a quantidade empenhada/aguardando entrega precisa ser adicionada ao produto principal da OP a ser estornada.

Ao estornar uma OP intermediária, onde a sua OP Principal está bloqueada definitivamente, a quantidade empenhada/aguardando entrega precisa ser adicionada ao produto principal da OP a ser estornada.

Se a OP foi gerada a partir de uma Ordem de Serviço, ao excluir ou mudar o status para bloqueio definitivo o campo OP da aba CRTL+D nos itens da manutenção de Ordem de Serviço

Se a OP foi gerada a partir de uma Ordem de Serviço, ao excluir ou mudar o status para bloqueio definitivo o campo OP da aba CRTL+D nos itens da manutenção de Ordem de Serviço

será limpo.

Ao realizar planejamento de Ordem de Produção pelo módulo SFC – Controle de Fábrica módulo 01 (pBtvSFC01), não será permitido realizar o bloqueio definitivo neste módulo (PCP – Controle de Fábrica Standard – SFC).

Ao realizar planejamento de Ordem de Produção pelo módulo SFC – Controle de Fábrica módulo 01 (pBtvSFC01), não será permitido realizar o bloqueio definitivo neste módulo (PCP – Controle de Fábrica Standard – SFC).

Imprimir Etiquetas

Imprimir Etiquetas

Clique nesta ferramenta para realizar uma impressão de etiqueta diferenciada. Por exemplo: Etiqueta – Cartão de OP. A impressão será enviada diretamente para a impressora.

Empenhar Materiais Disponíveis

Imagine a seguinte situação: Uma OP possui 5 itens já comprados. Se você precisar fazer o empenho da ordem de produção, quer que seja possível empenhar os itens comprados que já tem estoque, mesmo sendo parciais (acrescentemos ao nosso exemplo que o item precisa de 10 unidades e você já tem 5 unidades compradas), é possível fazer o empenho das 5 unidades?

Para responder afirmativamente à esta pergunta, esta ferramenta “tentará” empenhar a OP, com as quantidades disponíveis. Em havendo quantidades disponíveis a 100%, a OP ficará como empenhada. Se alguma quantidade faltar, a OP ficará como parcialmente empenhada e será exibido o relatório das quantidades pendentes. Porém, os itens que tiverem quantidade serão empenhados. A ferramenta ficará disponível enquanto a OP estiver como: Pendente, Firme ou Parcialmente empenhada.

- Nos itens da OP, ao clicar com o botão direito sobre o item, é possível:

- Reservar quantidades disponíveis: Caso haja quantidade disponível, será exibida janela para confirmação das quantidades;

- Retirar quantidade reservada: Caso haja reserva para o item, será permitido retirar, conforme confirmação;

- Alterada a ferramenta de liberação de materiais, incluída a opção: Liberar quantidades disponíveis. Marcando esta opção, serão liberados os materiais conforme disponibilidade no estoque;

- A ferramenta de alterar status em grupos de OPs tem a nova opção Empenhar apenas quantidades disponíveis: Caso o usuário opte por empenhar uma OP com esta opção marcada, o empenho se dará da mesma forma que no painel de OP, apresentando relatório de inconsistência, caso consiga empenhar apenas parte da OP;

- Em termos de Lote, temos o lote temporário para itens não produzidos, ou seja, ao adicionar um item na OP e este for controlado por lote, na janela de distribuição das quantidades, haverá apenas um registro com a quantidade total no lote temporário (configurado no Configurador Geral). Ao empenhar a OP, o lote temporário será substituído por lotes com quantidades disponíveis e de acordo com a política de consumo dos mesmos.

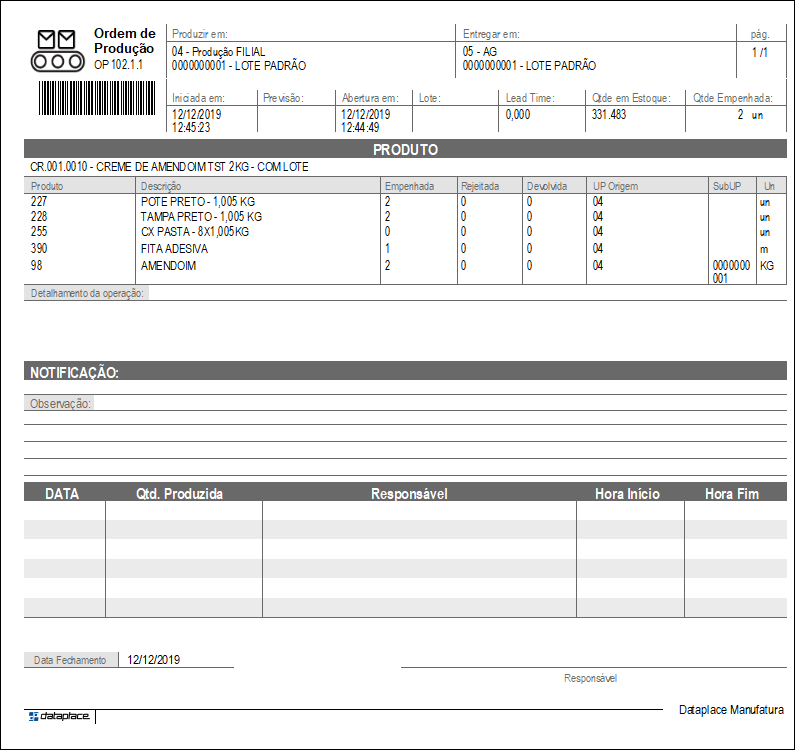

Imprimir OP

Imprimir OP

Nesta ferramenta pode-se gerar um relatório contendo dados da ordem de produção selecionada. Para a geração do relatório, será verificado se o produto possui os campos adicionais SY035 – Exibe foto em OP e SY036 – Exibe informações gerais/manual em OP configurados para assim gerá-lo conforme necessidade. São suportados os formatos de imagens: Bitmap, TIFF, JPEG e PNG.

Para cadastrar as fotos do produto acesse a manutenção de Produtos >> aba eCommerce >> aba 4 – Imagens.

Para cadastrar as fotos do produto acesse a manutenção de Produtos >> aba eCommerce >> aba 4 – Imagens.

Para cadastrar as informações gerais do produto acesse a manutenção de Produtos >> aba Manual.

Para cadastrar as informações gerais do produto acesse a manutenção de Produtos >> aba Manual.

Gestão de itens manufaturados em terceiros

Quando você trabalha com industrialização em terceiros e precisa realizar o retorno da quantidade utilizada na produção, pode haver o seguinte cenário:

- “Empresa A“, industrializa o “produto ABC” na “empresa B“. Para isso, utiliza a “matéria prima 123“;

- Quando a empresa A recebe o “produto 123“, encaminha toda a quantidade para a “empresa B”;

- Posteriormente é informado para “empresa B” a quantidade do “produto ABC” que será produzido;

- Suponhamos que para produzir 1 unidade do “Produto ABC”, sejam necessários 2 kg de “matéria prima 123”;

- “Empresa A” compra 30.000 kg da “matéria prima 123”, e realiza uma remessa para “Empresa B” desse total;

- Posteriormente é solicitado pela “empresa A” que sejam produzidas 1.000 unidades do “Produto ABC”;

- “Empresa B” abre uma OP empenhando 2.000 kg da “matéria prima 123”;

- Durante o processo de produção, são rejeitados 500 kg da “matéria prima 123”;

- “Empresa B” para concluir a produção, faz um complementa, utilizando mais 500 kg da “matéria prima 123” enviada pela “empresa B” ;

- Quando vai fazer o retorno do material, “Empresa B” precisa enviar os 2.000 kg empenhados (e consumidos) na OP e também os 500 kg complementados.

Agora, ao gerar o apontamento com base em OP, caso algum item selecionado possua quantidade de apontamento extra, o usuário será questionado se deseja considerar a quantidade com o apontamento extra.

As quantidades serão exibidas também como complemento da descrição de cada item.